- Область применения

1.1 Настоящие технические условия2 охватывают следующие требования к 22 маркам труб из титана и титановых сплавов, предназначенных для поверхностных конденсаторов, испарителей и теплообменников:

1.1.1 Grade 1 — Нелегированный титан,

1.1.2 Grade 2 — Нелегированный титан,

1.1.3 Grade 3 — Нелегированный титан,

1.1.4 Grade 7 — нелегированный титан плюс от 0,12 до 0,25% палладия,

1.1.5 Grade 9 — титановый сплав (3% алюминия, 2,5% ванадия),

1.1.6 Grade 11 — нелегированный титан плюс от 0,12 до 0,25% палладия,

1.1.7 Grade 12—Титановый сплав (0,3% молибдена, 0,8% никеля),

1.1.8 Grade 13—Титановый сплав (0,5% никеля, 0,05% рутения),

1.1.9 Grade 14—Титановый сплав (0,5% никеля, 0,05% рутения),

1.1.10 Grade 15—Титановый сплав (0,5% никеля, 0,05% рутения),

1.1.11 Grade 16 — нелегированный титан плюс от 0,04 до 0,08% палладия,

1.1.12 Grade 17 — нелегированный титан плюс от 0,04 до 0,08% палладия,

1.1.13 Grade 18 — титановый сплав (3% алюминия, 2,5% ванадия) плюс от 0,04 до 0,08% палладия,

1.1.14 Grade 26 — нелегированный титан плюс от 0,08 до 0,14% рутения,

1.1.15 Grade 27 — нелегированный титан плюс от 0,08 до 0,14% рутения,

1.1.16 Grade 28 — титановый сплав (3% алюминия, 2,5% ванадия) плюс от 0,08 до 0,14% рутения,

1.1.17 Grade 30—Титановый сплав (0,3% кобальта, 0,05% палладия),

1.1.18 Grade 31—Титановый сплав (0,3% кобальта, 0,05% палладия),

1.1.19 Grade 33—Титановый сплав (0,4% никеля, 0,015% палладия, 0,025% рутения, 0,15% хрома),

1.1.20 Grade 34—Титановый сплав (0,4% никеля, 0,015% палладия, 0,025% рутения, 0,15% хрома),

1.1.21 Grade 35—Титановый сплав (4,5% алюминия, 2% молибдена, 1,6% ванадия, 0,5% железа, 0,3% кремния) и

1.1.22 Grade 36 — титановый сплав (45% ниобия).

1.2 Трубки, на которые распространяются настоящие технические условия, должны подвергаться термической обработке, по крайней мере, со снятием напряжений, как определено в 5.3.

1.3 Значения, указанные в единицах дюйм-фунт, должны рассматриваться как стандартные. Значения, указанные в скобках, приведены только для информации.

- Ссылочные документы

2.1 Стандарты ASTM:

A 370 Методы испытаний и определения для механических испытаний стальных изделий

E 8 Методы испытаний металлических материалов на растяжение

E 29 Методика использования значащих цифр в данных испытаний для определения соответствия спецификациям

E 120 Методы химического анализа титана и титановых сплавов

E 1409 Метод определения кислорода в титане и титановых сплавах методом плавления в инертном газе

E 1447 Метод определения водорода в титане и титановых сплавах методом теплопроводности в инертном газе

- Терминология

3.1 Определения лота:

3.1.1 Отливки — Партия должна состоять из всех отливок, произведенных из одной и той же заливки.

3.1.2 Слиток — определение не требуется.

3.1.3 круглые, плоские, трубные и деформируемые порошковые металлургические изделия (единого определения, общие для ядерных и неядерных стандартов) — партия должна состоять из материала одинакового размера, формы, состояния и отделки, изготовленного из одного и того же слитка или порошковой смеси по одному и тому же графику восстановления и с одинаковыми параметрами термической обработки. Если иное не согласовано между изготовителем и покупателем, партия должна быть ограничена продуктом 8-часового периода для окончательного непрерывного отжига или одной загрузкой печи для окончательного периодического отжига.

3.1.4 Губка — партия должна состоять из одной смеси, произведенной за один раз.

3.1.5 Сварные фитинги — определение должно быть взаимно согласовано между изготовителем и покупателем.

- Информация о заказе

4.1 Заказы на материалы, соответствующие данной спецификации, должны включать следующую информацию, если это необходимо:

4.1.1 Количество,

4.1.2 Номер сорта (Раздел 1),

4.1.3 Диаметр и толщина стенки (раздел 12) (Примечание 1),

4.1.4 Длина (Раздел 12),

4.1.5 Способ изготовления и отделка (разделы 5 и 13),

4.1.6 По желанию ограничительный химический состав (раздел 6 и таблица 1),

4.1.7 Анализ продукта, по желанию (Раздел 7 и Таблица 2),

4.1.8 Специальные механические свойства, по желанию (раздел 8 и таблица 3),

4.1.9 Неразрушающий контроль (раздел 11),

4.1.10 Упаковка (раздел 23),

4.1.11 Инспекция (Раздел 17) и

4.1.12 Сертификация (Раздел 21).

ПРИМЕЧАНИЕ 1 — Труба доступна с заданным наружным диаметром и толщиной стенки (минимальная или средняя стенка).

- Материалы и производство

5.1 Бесшовные трубы должны быть изготовлены из полой заготовки путем любого процесса холодного обжатия или холодного волочения, в результате которого будет получен продукт, отвечающий требованиям настоящих технических условий. Бесшовные трубы выпускаются со сплошной периферией на всех стадиях производственных операций.

5.2 Сварная труба должна быть изготовлена из плоского проката методом автоматической дуговой сварки или другим способом сварки, при котором будет получен продукт, отвечающий требованиям настоящих технических условий. Использование наполнителя не допускается.

5.3 Сварная/холоднодеформированная труба (ВСК) должна быть изготовлена из сварной трубы, изготовленной в соответствии с указанными в 5.2. Сварная труба должна быть подвергнута достаточно холодной обработке до окончательного размера, чтобы при последующей термообработке микроструктура литого сварного шва превратилась в типичную равноосную микроструктуру сварного шва. Изделие должно соответствовать требованиям, предъявляемым к бесшовным трубам данной спецификации.

5.4 Труба должна поставляться в отожженном состоянии, за исключением марок 9, 18 и 28, которые, по выбору покупателя, могут поставляться либо в отожженном, либо в нагартованном состоянии со снятием напряжений, определяемом как при минимальной температуре 600 ° F (316 ° C) в течение не менее 30 минут.

- Требования к химическим веществам

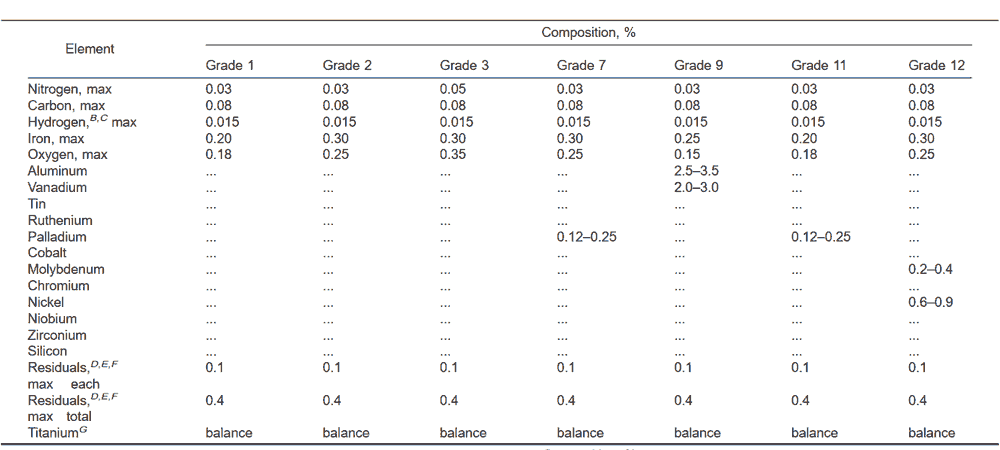

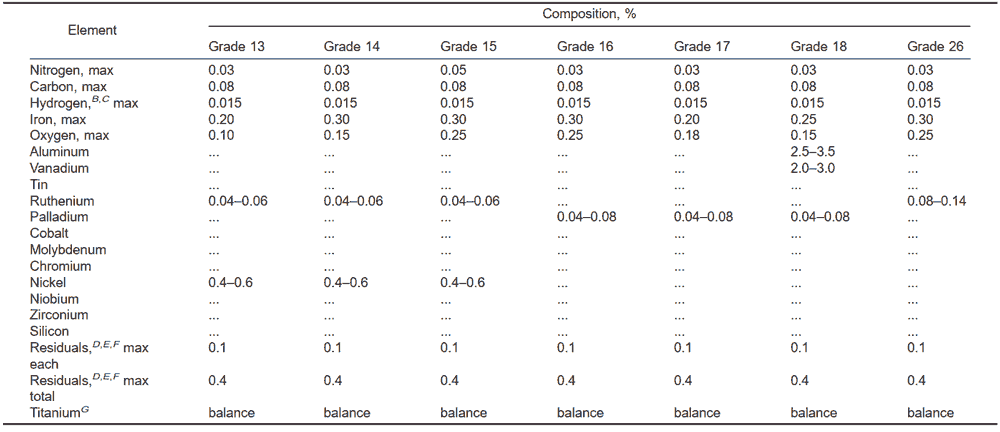

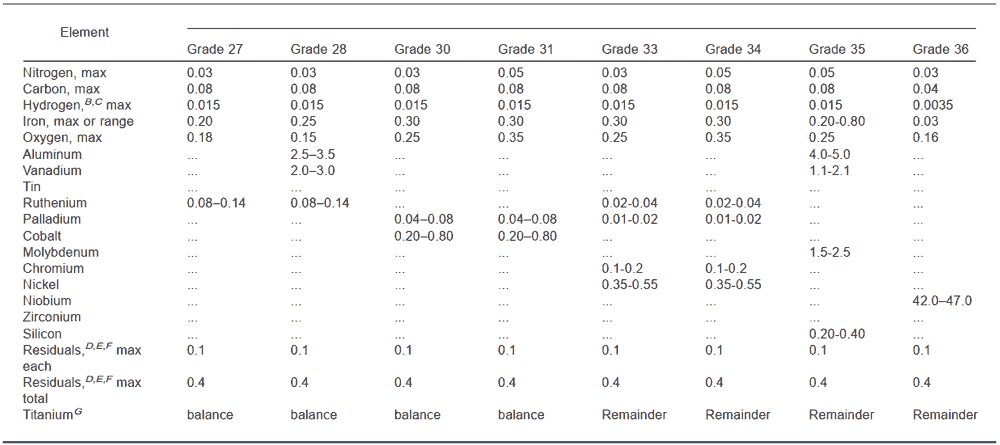

6.1 Титан должен соответствовать химическим требованиям, указанным в таблице 1.

ТАБЛИЦА 1 Требования к химическому составу титановых труб

A Анализ должен быть выполнен по всем элементам, перечисленным в этой таблице, для каждого сорта. Результаты анализа элементов, не указанных в таблице, не указываются в таблице, за исключением случаев, когда уровень концентрации превышает 0,1 % каждый или 0,4 % в целом.

B Более низкое содержание водорода может быть получено путем переговоров с производителем.

C Анализ конечного продукта.

DНе нужно сообщать.

E Остаток — это элемент, присутствующий в металле или сплаве в небольших количествах и присущий производственному процессу, но не добавленный намеренно. В титане к таким элементам относятся алюминий, ванадий, олово, хром, молибден, ниобий, цирконий, гафний, висмут, рутений, палладий, иттрий, медь, кремний, кобальт, тантал, никель, бор, марганец и вольфрам.

F Заказчик может в своем письменном заказе на поставку запросить анализ конкретных остаточных элементов, не указанных в данной спецификации.

G Процентное содержание титана определяется разницей.

6.2 По согласованию между производителем и покупателем и по требованию покупателя в письменном заказе на поставку химический анализ должен быть выполнен для конкретных остаточных элементов, не указанных в настоящей спецификации.

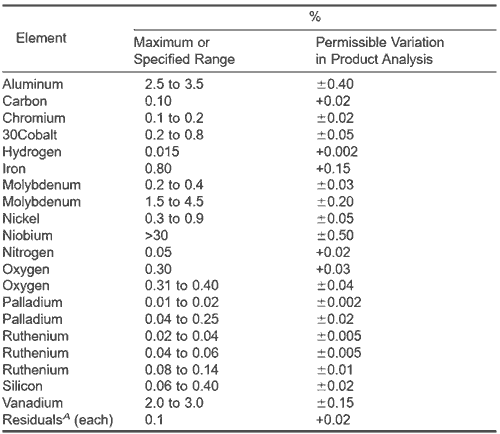

- Анализ продукта

7.1 По требованию покупателя и указанному в заказе на поставку, анализ продукта по любым элементам, перечисленным в таблице 1, должен быть выполнен для готового продукта.

7.1.1 Элементы, отличные от перечисленных в таблице 1, считаются способными встречаться в марках, перечисленных в таблице 1, путем и только путем нерегулируемых или непроанализированных добавок лома к расплаву слитка. Таким образом, анализ продукции для элементов, не перечисленных в таблице 1, не требуется, если это не указано, и считается выходящим за рамки настоящей спецификации.

7.2 Допуски на анализ продукции, приведенные в таблице 2, не расширяют указанные требования к тепловому анализу, а охватывают различия между различными лабораториями при измерении химического состава. Изготовитель не должен отгружать готовую продукцию, выходящую за пределы, указанные в таблице 1 для применимой марки.

ТАБЛИЦА 2 Допустимые отклонения в анализе изделий титановых труб

A Остаток — это элемент, присутствующий в металле или сплаве в небольших количествах, присущий производственному процессу, но не добавленный намеренно. В титане к таким элементам относятся алюминий, ванадий, олово, железо, хром, молибден, ниобий, цирконий, гафний, висмут, рутений, палладий, иттрий, медь, кремний, кобальт, тантал, никель, бор, марганец и вольфрам.

- Требования к растяжению

8.1 Свойства трубы при растяжении при комнатной температуре в нормально поставляемом состоянии должны соответствовать требованиям, указанным в таблице 3. Механические свойства для условий, отличных от приведенных в настоящей таблице, могут быть установлены по соглашению между изготовителем и покупателем. (См. Методы испытаний E 8.)

Таблица 3 Требования к растяжению титановых труб

A Свойства материала в отожженном состоянии.

B Свойства нагартованного и подверженного снятию напряжений материала.

C Относительное удлинение сварных насосно-компрессорных труб, изготовленных из непрерывно холоднокатаной и отожженной полосы из рулонов для марок 9, 12 и 18, составит 12 %.

- Тест на сплющивание

9.1 Насосно-компрессорные трубы должны выдерживать, без растрескивания, сплющивание под нагрузкой, прикладываемой постепенно при комнатной температуре до тех пор, пока расстояние между нагруженными плитами не будет не более Hin.

H, in. (mm)=(1+e)t/(e+t/D) (1)

в нем:

H = минимальная сплющенная высота, дюйм. (мм),

t = номинальная толщина стенки, дюйм. (мм) и

D = номинальный диаметр трубы, дюймы. (мм).

Для 1, 2, 7, 11, 13, 14, 16, 17, 26, 27, 30 и 33 классов:

e = 0,07 дюйма для всех диаметров (2)

Для 3, 31 и 34 классов:

e=0,04 через 1 дюйм диаметр (3)

e = 0,06 на 1 дюйм. диаметр (4)

Для 9, 12, 15, 18, 28, 35 и 36 классов:

e должен быть согласован между производителем и покупателем

9.1.1 Для сварных труб сварной шов должен располагаться на осевой линии 90° или 270° во время нагружения таким образом, чтобы подвергаться максимальному напряжению.

9.1.2 При испытании трубных изделий с низким отношением D-to-t из-за того, что деформация, возникающая из-за геометрии, неоправданно высока на внутренней поверхности в положениях «шесть часов» и «двенадцать», трещины в этих местах не должны быть причиной для отбраковки, если отношение D-to-t меньше десяти (10).

9.2 Результаты всех вычислений должны быть округлены до двух знаков после запятой. Осмотр на наличие трещин должен проводиться невооруженным глазом.

9.3 Сварные трубы должны быть подвергнуты испытанию на обратное сплющивание в соответствии с Приложением II к Методам испытаний и определениям А370. Отрезок трубы, примерно 4 дюйма. (102 мм), то есть разрез в продольном направлении под углом 90° с каждой стороны сварного шва, должен быть открыт и сплющен сварным швом в точке максимального изгиба. Растрескивание не допускается.

- Испытание на сжигание газа на факелах

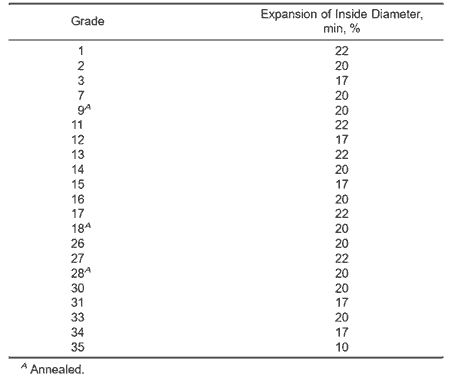

10.1 Для трубы 31⁄2 дюйма (88 мм) в наружном диаметре и меньше, и 0,134 дюйма. (3,4 мм) толщиной стенки и тоньше, отрезок трубы примерно 4 дюйма. (102 мм) длиной должны выдерживать развальцовку инструментом с углом включения 60° до тех пор, пока трубка в устье факела не будет расширена в соответствии с таблицей 4. На развальцованном конце не должно быть трещин или разрывов, видимых невооруженным глазом. Испытания на развальцовку труб или трубок большего диаметра, выходящих за пределы диапазона, указанного в таблице 4, должны проводиться по согласованию между изготовителем и покупателем.

ТАБЛИЦА 4 Требования к развальцовке титановых труб

- Неразрушающий контроль

11.1 Сварные трубы должны быть испытаны с использованием как неразрушающего электромагнитного, так и ультразвукового контроля, как описано в 11.2.1 и 11.2.2. Бесшовные и сварные/холоднодеформированные насосно-компрессорные трубы должны быть испытаны с помощью ультразвукового контроля, как описано в 11.2.1.3.

11.1.1 Сварные или бесшовные трубы должны быть испытаны гидростатическим или пневматическим испытанием, как описано в 11.3 или 11.4.

11.2 Неразрушающий электрический или ультразвуковой контроль:

11.2.1 Для того, чтобы приспособиться к различным типам используемого оборудования и методов неразрушающего контроля, а также к используемым методам производства, следует использовать следующие калибровочные стандарты для установления минимального уровня чувствительности для отбраковки. Для сварных насосно-компрессорных труб искусственные дефекты должны быть размещены в основном металле.

11.2.1.1 Электромагнитное испытание — просверленное отверстие размером не более 0,031 дюйма. Диаметр (0,787 мм) должен быть просверлен полностью через скелп (для сварной трубы) или радиально и полностью через стенку трубы (сварная труба), с соблюдением осторожности, чтобы избежать деформации трубы во время сверления.

11.2.1.2 Ультразвуковой контроль (сварные трубы) — продольный надрез 0,031 дюйма. (0,787 мм) или менее в ширину и 0,5 дюйма (12,7 мм) или менее по длине должны быть обработаны радиально, параллельно оси трубы, снаружи и внутри трубы. Глубина надреза не должна превышать 10% номинальной стенки трубы или 0,004 дюйма. (0,102 мм), в зависимости от того, что больше. Длина надреза должна быть совместима с методом контроля, а надрезы должны располагаться на расстоянии 180 градусов от сварного шва.

11.2.1.3 Ультразвуковой контроль (бесшовные и сварные/холоднодеформированные трубы), продольные и поперечные надрезы не более 0,010 дюйма. (0,25 мм) в ширину и 10% от номинальной стенки трубы или 0,004 дюйма. (0,102 мм), в зависимости от того, какая из них больше, по глубине должна быть обработана на внутренней и наружной поверхностях трубы. Длина надрезов не должна превышать 0,125 дюйма. (3,18 мм).

11.2.2 Любые трубки, имеющие показания, превышающие показания, полученные из калибровочного стандарта, должны быть отложены в сторону и подлежат доработке, повторному испытанию или отбраковке. Отставленная таким образом трубка может быть дополнительно осмотрена для подтверждения наличия дефекта и может быть повторно представлена для проверки, если дефект не обнаружен. Любая труба также может быть повторно представлена для контроля, если она была переработана таким образом, чтобы устранить дефект в пределах указанного диаметра, а допуски по толщине стенки установлены по таблице 5 (доработка путем ремонта сварным швом не допускается).

11.3 Гидростатическое испытание:

11.3.1 Каждая труба, испытанная таким образом, должна выдерживать, не проявляя выпуклостей, утечек или других дефектов, внутреннее гидростатическое давление, которое создает напряжение в стенке трубы в размере 50% от минимально указанного предела текучести при комнатной температуре. Это давление определяется уравнением:

P=SEt/(Ro-0.4t)

в нем:

P = минимальное гидростатическое испытательное давление, psi (или МПа),

S = допустимое напряжение волокна в половину минимального предела текучести, psi (или МПа),

t = толщина стенки, дюйм. (или мм),

Ro = наружный радиус трубы, дюймы. (или мм),

E = 0,85 сварной трубы, и

E = 1,0 бесшовная и сварная/холоднодеформированная труба.

11.3.2 Максимальное гидростатическое испытательное давление не должно превышать 2500 фунтов на квадратный дюйм (17,2 МПа) для размеров 3 дюйма. (76 мм) и менее или 2800 фунтов на квадратный дюйм (19,3 МПа) для размеров более 3 дюймов. Гидростатическое давление должно поддерживаться не менее 5 с. По требованию покупателя и по указанию в заказе трубка размером 14 дюймов. (356 мм) диаметром и менее должны быть испытаны на полуторакратное рабочее давление, превышающее указанное, при условии, что напряжение волокна, соответствующее этим испытательным давлениям, не превышает половины минимального указанного предела текучести материала, определяемого уравнением, приведенным в 11.3. Если рабочее давление в полтора раза превышает 2800 фунтов на квадратный дюйм (19,3 МПа), гидростатическое испытательное давление должно быть согласовано между изготовителем и покупателем.

11.4 Пневматическое испытание— Каждая испытанная таким образом трубка должна выдерживать давление внутреннего воздуха не менее 100 фунтов на квадратный дюйм (0,69 МПа) в течение не менее 5 с, без признаков утечки. Используемый метод испытаний должен позволять легко обнаружить любую утечку с помощью метода перепада давления или путем помещения трубки под воду. Любые признаки утечки являются основанием для отклонения этой трубки.

- Допустимые отклонения в размерах

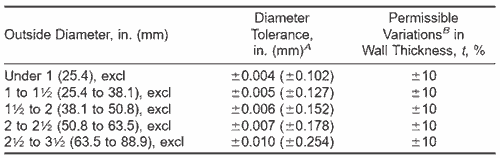

12.1 Отклонения размеров от указанных не должны превышать величин, предписанных в таблице 5.

ТАБЛИЦА 5 Допустимые отклонения наружных размеров по индивидуальным измерениям титановых труб

A Эти допустимые отклонения наружного диаметра относятся только к трубам, обработанным на стане перед последующим обжимом, расширением, гибкой, полировкой или другими производственными операциями.

B При заказе труб с минимальными стенками все допуски являются плюсовыми и должны быть в два раза больше указанных значений.

12.2 Длина—Если трубу заказывают по длине, длина должна быть не меньше указанной, а на 1⁄8 дюйма. (3,2 мм) будет разрешено на трубах длиной до 24 футов (7,3 м) включительно. Для длины более 24 футов (7,3 м) дополнительный допуск превышения 1⁄8 дюйма. (3,2 мм) на каждые 10 футов (3,05 м) или их долю допускается до 1⁄2 дюйма. (13 мм) максимум.

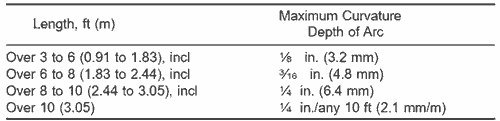

12.3 Прямолинейность— Труба не должна иметь изгибов или перегибов, а максимальный равномерный изгиб не должен превышать значений, приведенных в таблице 6.

ТАБЛИЦА 6 Прямолинейность титановых труб

12.4 Перпендикулярность огранки—Угол разреза конца любой трубы может отклоняться от квадрата не более чем на 0,016 дюйма/дюйм. iameter.

12.5 Наружный диаметр:

12.5.1 Сварные трубы— Наружный диаметр сварных труб не должен отличаться от указанного более чем на величину, указанную в таблице 5, измеренную кольцевыми манометрами «годен» и «не годен». Размеры кольцевого манометра должны соответствовать описанным в 12.5.1.1. Для диаметров труб, не указанных в таблице 5, допуски на размеры должны быть согласованы между покупателем и изготовителем или поставщиком.

12.5.1.1 Внутренний диаметр кольцевого манометра должен быть равен номинальному диаметру трубы плюс плюс плюс допуск плюс 0,002 дюйма. Длина манометра кольца «go» должна быть больше 1 дюйма. (25,4 мм) или диаметр трубы.

12.5.1.2 Размер внутреннего диаметра кольцевого манометра должен быть равен номинальному диаметру трубки за вычетом минусового допуска. Длина кольцевого манометра, не допускающего перехода, должна быть больше 1 дюйма. или номинальный диаметр трубы.

12.5.2 Бесшовные и сварные/холоднодеформированные трубы—Наружный диаметр бесшовных и сварных/холоднодеформированных труб не должен отличаться от указанного более чем на величину, указанную в таблице 5, измеренную любым методом, согласованным между покупателем и изготовителем или поставщиком. Для диаметров труб, не указанных в таблице 5, допуски на размеры должны быть согласованы между покупателем и изготовителем или поставщиком.

- Отделка

13.1 Готовая трубка должна быть чистой и без посторонних материалов, иметь гладкие концы без заусенцев и не иметь вредных внешних и внутренних дефектов. Незначительные дефекты могут быть устранены при условии, что не будут превышены допуски на размеры, указанные в разделе 12.

- Количество тестов

14.1 Одна проба должна быть отобрана из партий длиной 5000 футов (1600 м) или Для партий более 5000 футов (1600 м) одна проба должна быть отобрана из первых 5000 футов (1600 м), и одна дополнительная проба должна быть отобрана из каждых дополнительных 5000 футов (1600 м) или менее в партии. Пробы должны отбираться случайным образом, и ни в коем случае нельзя отбирать более одной пробы из пробирки одной длины. Размер партии может быть как изготовленной партией, так и покупной партией по выбору производителя.

14.1.1 Химический состав партии должен быть определен изготовителем слитка, за исключением водорода, который должен быть определен на каждом образце из партии.

14.1.2 На каждом образце должно быть проведено одно испытание на растяжение.

14.1.3 На каждом образце должно быть проведено одно испытание на сплющивание в соответствии с 9.1.

14.1.4 На каждом образце должно быть проведено одно испытание на обратное сплющивание в соответствии с 9.3.

14.1.5 На каждом образце должно быть проведено одно испытание на развальцовку в соответствии с 10.1.

14.2 Если какой-либо испытуемый образец обнаруживает дефекты механической обработки или дефекты в результате подготовки, образец может быть отбракован и заменен другим.

14.3 Если процент удлинения какого-либо образца для испытания на растяжение меньше указанного в 8.1, а любая часть излома составляет более 3⁄4 дюйма. (19 мм) от центра мерной длины, на что указывают царапины, нанесенные на образец перед испытанием, образец может быть выброшен и заменен другим.

14.4 Каждый отрезок готовой трубы должен быть проверен неразрушающим контролем, указанным в 11.1.

- Повторные тесты

15.1 Если результаты какой-либо партии испытаний на химические или механические свойства не соответствуют требованиям настоящей спецификации, партия может быть повторно испытана по выбору изготовителя. Частота повторного тестирования удвоит первоначальное количество тестов. Если результаты повторного испытания соответствуют спецификации, значения повторных испытаний станут тестовыми значениями для сертификации. Покупателю сообщаются только оригиналы соответствующих результатов испытаний или соответствующие результаты повторных испытаний. Если результаты повторного испытания не соответствуют спецификации, материал будет отбракован в соответствии с разделом 20.

- Образцы испытаний и методы испытаний

16.1 Испытуемые образцы и испытания, требуемые настоящей спецификацией, должны соответствовать тем, которые описаны в Методах испытаний и определениях А 370.

16.2 Все рутинные механические испытания должны проводиться при комнатной температуре.

16.3 Химический анализ должен проводиться стандартными методами, обычно используемыми изготовителем и покупателем. В случае разногласий в качестве метода испытаний следует использовать Методы испытаний Е 120, за исключением углерода, кислорода и водорода, которые не рассматриваются в Методах испытаний Е 120. Метод испытаний E 1409 должен использоваться в качестве метода испытаний кислорода, а метод испытаний E 1447 должен использоваться в качестве метода испытания водорода.

- Инспекция

17.1 Все испытания и инспекции, требуемые настоящей спецификацией, должны производиться на месте производства перед отгрузкой и за счет изготовителя, если не указано иное, и должны проводиться таким образом, чтобы не мешать без необходимости работе завода. Если это указано в заказе, изготовитель должен своевременно уведомить об этом покупателя, чтобы покупатель мог присутствовать при своем инспекторе для засвидетельствования любой части испытаний, которая может быть желательна.

17.2 В случае письменной договоренности между изготовителем и покупателем основанием для приемки материала является подтверждение того, что материал соответствует требованиям настоящей спецификации. В противном случае изготовитель должен сообщить покупателю или его представителю результаты химических анализов и механических испытаний, проведенных в соответствии с настоящей спецификацией.

- Процедура округления

18.1 В целях определения соответствия спецификациям, содержащимся в настоящем документе, наблюдаемое или рассчитанное значение должно быть округлено до ближайшей «единицы» в последней правой цифровой цифре, используемой для выражения предельного значения. Это соответствует методу округления, описанному в Практическом задании E 29.

- Судейский тест и анализ

19.1 В случае разногласий между изготовителем и покупателем относительно соответствия материала требованиям настоящей спецификации, взаимоприемлемый судья должен провести соответствующие испытания. При определении соответствия материала данной спецификации должны использоваться испытания рецензентов.

- Отказ

20.1 Материалы, не соответствующие данной спецификации или разрешенным модификациям, подлежат отбраковке. Если не указано иное, отбракованный материал может быть возвращен изготовителю за счет производителя, если покупатель не получит в течение 3 недель с момента уведомления об отказе другие инструкции по утилизации.

- Сертификация

21.1 По требованию заказчика изготовитель должен предоставить, по крайней мере, один экземпляр своего отчета, подтверждающего, что поставляемый материал был проверен и испытан в соответствии с требованиями настоящей спецификации и что результаты химического анализа и механических испытаний соответствуют требованиям настоящей спецификации для соответствующей марки.

- Маркировка продукции

22.1 Каждая длина трубки 1⁄2 дюйма. (13 мм) наружным диаметром и более, изготовленные в соответствии с настоящей спецификацией, должны быть разборчиво маркированы трафаретом, штамповкой или прокаткой с частным опознавательным знаком изготовителя, обозначением ASTM, классом трубы, маркой и номером плавки. На расстоянии менее 1⁄2 дюйма. Трубка наружного диаметра, которая поставляется в комплекте, одна и та же информация может быть разборчиво выбита на металлической бирке, надежно прикрепленной к каждому жгуту.

- Упаковка и маркировка упаковки

23.1 Трубка должна быть упакована в соответствии со стандартной практикой производителя, если иное не согласовано между изготовителем и покупателем и не указано в заказе на поставку.

- Ключевые слова

24.1 бесшовные трубы; титан; титановый сплав; трубопровод; сварные/холоднодеформированные насосно-компрессорные трубы; сварные трубы